Skuteczność i jakość pracy zależy od dostępności niezbędnych narzędzi, materiałów i umiejętności. Na sukces w każdym biznesie, bez względu na kierunek, ma również znaczący wpływ znajomość teorii. Spawanie jest uważane za jedno z najczęstszych.

Ten rodzaj działalności wymaga materiału, sprzętu, doświadczenia zawodowego, a także wiedzy teoretycznej. Po opanowaniu niezbędnych informacji osoba orientuje się, czym jest szew, jaka jest klasyfikacja spoin i jak wybrać najlepszą opcję przyczepności różnych produktów metalowych.

Co to jest spoina?

Podczas spawania w procesie biorą udział trzy odcinki metalu: dwa kawałki żelaza są łączone za pomocą trzeciego, który działa jak elektroda. Na styku metalowych części zachodzi proces termiczny, tworząc szew. Zatem szew jest częścią konstrukcji metalowej uzyskanej w wyniku ekspozycji na stopione i utwardzone żelazo.

Wszelkie metale mogą być łączone przez spawanie. Mają własne cechy konstrukcyjne, zgodnie z którymi wybrany jest określony rodzaj mocowania. Klasyfikacji spoin dokonuje się w zależności od rodzaju przyczepności, materiału i innych parametrów. Każde połączenie ma swoje instrukcje i własne polecenie wykonania.

Wymiary

Istnieje klasyfikacja spoin według długości. W zależności od rozmiaru spoiny są:

- Krótkie Rozmiar nie przekracza 30 cm, taki szew pojawia się w wyniku spawania wykonanego w jednym kierunku od samego początku do końca.

- Średni. Długość szwu wynosi od 30 cm do 1 metra. Te szwy są przyspawane od środka do krawędzi. Metoda odwrotnego kroku jest dla nich idealna. Jego istotą jest to, że cały szew jest podzielony na kilka sekcji, które są przetwarzane na przemian przez spawanie. Każdy z tych segmentów ma długość od 10 do 30 cm.

- Długi (ponad metr). Są one spawane w taki sam sposób jak środkowe szwy, z tą różnicą, że liczba przekrojów będzie większa.

Rodzaje połączeń spawanych

Klasyfikacja spawów odbywa się również według rodzaju mocowania. Istnieją cztery rodzaje związków:

- tyłek;

- W kształcie litery T;

- zachodzić na siebie;

- kątowy.

Najpopularniejszy typ

Podczas przyczepności doczołowej brana jest pod uwagę grubość produktu. Oszczędza to znaczną część materiału.

Chwyt w tyłek jest uważany za najbardziej popularny. Wynika to z faktu, że ten proces spawania jest najszybszy i najbardziej ekonomiczny.

Spawanie T Funkcje i rekomendacje

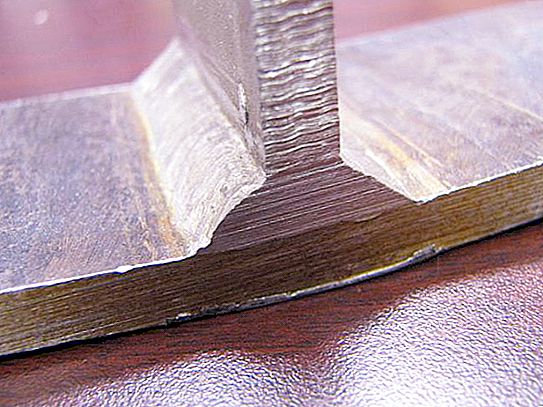

Ten typ sprzęgła charakteryzuje się połączeniem metalowych produktów w kształcie litery T. Podobnie jak w przypadku połączenia czołowego, szczególną uwagę zwraca się na grubość metalu, w zależności od tego, które szwy są jednostronne i dwustronne.

Podczas stosowania tego rodzaju sprzęgła należy przestrzegać następujących zaleceń:

- Wykonując spawanie T w przyczepności dwóch produktów o różnych grubościach, konieczne jest utrzymywanie uchwytu spawalniczego w stosunku do produktu grubszego pod kątem 60 stopni.

- Prace spawalnicze można ułatwić, umieszczając konstrukcję na łodzi. Ta pozycja obrabianego przedmiotu wyklucza podcięcia, brakujące niedogotowane obszary, które są uważane za najczęstsze wady tego typu sprzęgła.

- Jeśli jedno przejście palnika spawalniczego jest nieskuteczne, ponieważ mogą pozostać wadliwe obszary, należy je ugotować przez oscylację elektrod spawalniczych.

- W połączeniach typu T spawanie jednostronne może być ograniczone. Aby to zrobić, użyj sprzętu spawalniczego Oineo Tronic Pulse, który umożliwia gotowanie RW.

Spawanie zakładkowe

Zasadą tego rodzaju połączenia jest dwustronne spawanie produktów o grubości nie większej niż 1 cm Spawanie to stosuje się w przypadkach, w których konieczne jest zapobieganie przedostawaniu się wilgoci do szczeliny między blachami stalowymi. W wyniku takiej pracy powstają dwa szwy. Ten rodzaj złącza spawanego jest uważany za długi i nieekonomiczny, ponieważ do pracy potrzeba więcej materiałów.

Uchwyt narożny

Ten rodzaj spawania służy do łączenia produktów metalowych w pozycji prostopadłej do siebie. W zależności od grubości arkuszy spawanie narożne charakteryzuje się obecnością lub brakiem fazowanych krawędzi. W razie potrzeby ten rodzaj połączenia jest wykonywany od wewnątrz produktu.

Kształty spawów

Klasyfikacja spoin według kształtu powierzchni zewnętrznej definiuje trzy typy:

- Mieszkanie Skuteczny przy obciążeniach dynamicznych i przemiennych, ponieważ szwy te (jak również wklęsłe) nie mają koncentracji naprężeń, które mogą powodować nagłe zmiany i zniszczyć przyczepność do spawania.

- Wklęsłe. Wklęsłość szwu nie przekraczającą 0, 3 cm uważa się za dopuszczalną, w przeciwnym razie wklęsłość spoiny uważa się za nadmierną i uważa się za wadę. Poziom wklęsłości mierzy się w obszarze, w którym występuje największe ugięcie.

- Wypukłe szwy. Powstają w wyniku nagromadzenia dużej ilości zestalonego metalu i są uważane za nieekonomiczne. Ale jednocześnie połączenie spawane dające wypukły szew jest bardziej skuteczne pod obciążeniem statycznym niż połączenie z spawanym płaskim lub wklęsłym szwem. Wybrzuszenie to odległość od powierzchni metalu nieszlachetnego do punktu największego wystawania. Wypukłości nieprzekraczające 0, 2 cm dla spawania dolnego i nie więcej niż 0, 3 cm dla spawania wykonywanego w innych pozycjach są uważane za standardowe.

Klasyfikacja spoin według pozycji w przestrzeni

Zgodnie z kryterium umieszczenia przestrzeni istnieją cztery rodzaje spoin, z których każda ma swoje własne cechy i zalecenia dotyczące spawania:

- Dolne szwy. W aspekcie technicznym są uważane za najprostsze. Spawanie dolnych szwów odbywa się na płaskiej powierzchni w dolnej pozycji. Proces ten charakteryzuje się wysoką wydajnością i jakością. Wynika to z bardziej komfortowych warunków dla spawacza. Ciężar stopionego metalu jest kierowany do poziomej jeziorka spawalniczego. Łatwo jest śledzić dolne szwy. Praca jest szybka.

- Szwy poziome. Spawaj trochę mocniej. Problem polega na tym, że stopiony metal przepływa pod wpływem jego ciężaru na dolne krawędzie. Może to spowodować podcięcie na górnej krawędzi.

- Szwy pionowe. Są wynikiem połączeń wyrobów metalowych umieszczonych w płaszczyźnie pionowej.

- Szwy sufitowe. Spawanie to jest uważane za najtrudniejsze i najbardziej odpowiedzialne. Charakteryzuje się minimalnym komfortem. Proces spawania utrudnia wydzielanie żużla i gazów. Nie każdy może poradzić sobie z tą sprawą, potrzebne jest duże doświadczenie, ponieważ nie jest łatwo utrzymać żużel na twarzy podczas pracy. Ważne jest, aby przestrzegać jakości i siły połączenia.

Jak są oznakowane spoiny i złącza?

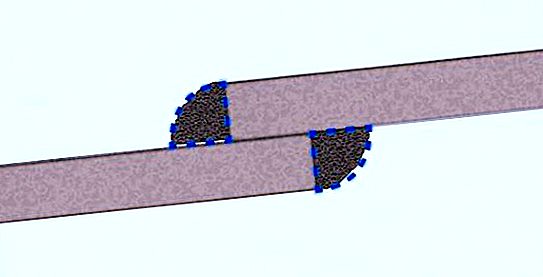

Klasyfikacja i oznaczanie spoin odbywa się za pomocą specjalnych ikon, linii i linii odniesienia. Są one umieszczane na rysunku złożeniowym i na samej konstrukcji. Klasyfikacja połączeń spawanych i szwów jest wskazana, zgodnie z dokumentem regulacyjnym, za pomocą specjalnych linii, które mogą być pełne lub przerywane. Ciągłe oznacza widoczne spoiny, kreski - niewidoczne.

Symbole szwu są umieszczane na półce od przyponu (jeśli szew znajduje się z przodu). Lub odwrotnie, pod półką, jeśli szew jest umieszczony z tyłu. Za pomocą ikon wskazana jest klasyfikacja spoin, ich przerywanie oraz rozmieszczenie segmentów do spawania.

Obok głównych ikon są dodatkowe. Zawierają dodatkowe informacje:

- po usunięciu zbrojenia spoiny;

- na obróbce powierzchni w celu płynnego przejścia do metalu nieszlachetnego i zapobiegania zwisaniu i uderzeniom;

- o linii, wzdłuż której wykonany jest szew (czy jest zamknięty).

Dla identycznych projektów i produktów jednego GOST podano standardowe symbole i wymagania techniczne. Jeśli projekt ma te same szwy, lepiej dla nich podać numery seryjne i podzielić je na grupy, którym również przypisano numery dla wygody. Wszystkie informacje na temat liczby grup i szwów powinny być wskazane w dokumencie regulacyjnym.

Pozycja szwu

Spoiny są klasyfikowane na podstawie położenia spoiny. Są to:

- Jednostronny. Powstają w wyniku spawania arkuszy, których grubość nie przekracza 0, 4 cm.

- Dwustronne. Powstają one podczas dwustronnego spawania blach o grubości 0, 8 cm Dla każdego połączenia zaleca się pozostawienie 2 mm szczelin zapewniających jakość przyczepności.