Jedną z wielofunkcyjnych metod obróbki metalu jest toczenie. Z jego pomocą obróbka zgrubna i wykończeniowa odbywa się w procesie produkcji lub naprawy części. Optymalizację procesu i efektywną jakość pracy osiąga się poprzez racjonalny dobór warunków cięcia.

Funkcje procesu

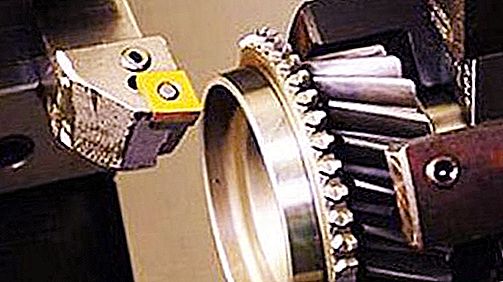

Toczenie odbywa się na specjalnych maszynach za pomocą noży. Główne ruchy są wykonywane przez wrzeciono, które zapewnia obrót zamocowanego na nim obiektu. Ruchy posuwu są wykonywane przez narzędzie zamocowane w zacisku.

Główne rodzaje charakterystycznych prac obejmują: toczenie czołowe i kształtowe, wytaczanie, obróbkę rowków i rowków, przycinanie i cięcie, projektowanie gwintów. Każdemu z nich towarzyszą produktywne ruchy odpowiedniego ekwipunku: ciągłe i trwałe, kształtowane, wytaczające, tnące, tnące i gwintowane. Różnorodny typ obrabiarek umożliwia obróbkę małych i bardzo dużych obiektów, powierzchni wewnętrznych i zewnętrznych, przedmiotów płaskich i objętościowych.

Główne elementy trybów

Tryb cięcia podczas toczenia to zestaw parametrów roboczych maszyny do cięcia metalu, mających na celu osiągnięcie optymalnych rezultatów. Należą do nich następujące elementy: głębokość, posuw, częstotliwość i prędkość wrzeciona.

Głębokość to grubość metalu usuwanego przez nóż w jednym przejściu (t, mm). Zależy od określonych wskaźników czystości i odpowiedniej szorstkości. Przy toczeniu zgrubnym, t = 0, 5-2 mm, przy drobnym toczeniu - t = 0, 1-0, 5 mm.

Posuw - odległość, w której narzędzie porusza się w kierunku wzdłużnym, poprzecznym lub prostoliniowym w stosunku do jednego obrotu obrabianego przedmiotu (S, mm / obr.). Ważnymi parametrami do jego określenia są geometryczne i jakościowe cechy narzędzia tokarskiego.

Prędkość wrzeciona - liczba obrotów głównej osi, do której przymocowany jest przedmiot obrabiany, przeprowadzonych w czasie (n, obr / s).

Prędkość - szerokość przejścia w jednej sekundzie, odpowiadająca danej głębokości i jakości, podana przez częstotliwość (v, m / s).

Moc obrotowa jest wskaźnikiem zużycia energii (P, N).

Częstotliwość, prędkość i moc są najważniejszymi połączonymi elementami trybu cięcia podczas toczenia, które określają parametry optymalizacji do wykończenia określonego obiektu i tempa pracy całej maszyny.

Dane źródłowe

Z punktu widzenia podejścia systemowego proces toczenia można uznać za skoordynowane działanie elementów złożonego systemu. Należą do nich: tokarka, narzędzie, obrabiany przedmiot, czynnik ludzki. Tak więc lista czynników wpływa na skuteczność tego systemu. Każdy z nich jest brany pod uwagę, gdy konieczne jest obliczenie trybu cięcia podczas toczenia:

- Parametry parametryczne urządzenia, jego moc, rodzaj regulacji obrotu wrzeciona (stopniowe lub bezstopniowe).

- Metoda mocowania przedmiotu obrabianego (za pomocą płyty czołowej, płyty czołowej i lunety, dwóch lunet).

- Właściwości fizyczne i mechaniczne obrabianego metalu. Bierze pod uwagę jego przewodność cieplną, twardość i wytrzymałość, rodzaj wytwarzanych wiórów oraz charakter jego zachowania w stosunku do zapasów.

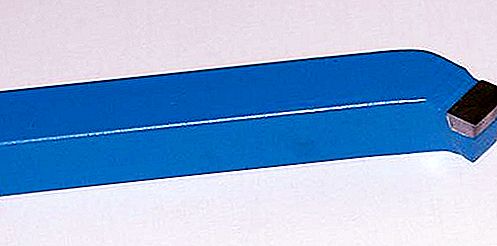

- Cechy geometryczne i mechaniczne noża: wymiary narożników, oprawki, promień na wierzchołku, rozmiar, rodzaj i materiał krawędzi tnącej o odpowiedniej przewodności cieplnej i pojemności cieplnej, udarności, twardości, wytrzymałości.

- Podane parametry powierzchni, w tym jej szorstkość i jakość.

Jeśli wszystkie cechy systemu zostaną wzięte pod uwagę i racjonalnie obliczone, staje się możliwe osiągnięcie maksymalnej wydajności jego pracy.

Włączanie kryteriów wydajności

Części wykonane przez toczenie są najczęściej częścią kluczowych mechanizmów. Wymagania są spełnione z uwzględnieniem trzech głównych kryteriów. Najważniejsza jest maksymalna wydajność każdego z nich.

- Zgodność materiałów noża i toczonego przedmiotu.

- Optymalizacja posuwu, prędkości i głębokości między sobą, maksymalna wydajność i jakość wykończenia: minimalna szorstkość, dokładność kształtów, brak wad.

- Minimalny koszt zasobów.

Procedura obliczania trybu cięcia podczas toczenia jest przeprowadzana z dużą dokładnością. Jest na to kilka różnych systemów.

Metody obliczeniowe

Jak już wspomniano, tryb cięcia podczas toczenia wymaga uwzględnienia dużej liczby różnych czynników i parametrów. W procesie rozwoju technologii wielu naukowców opracowało kilka kompleksów mających na celu obliczenie optymalnych elementów warunków cięcia dla różnych warunków:

- Matematyka Implikuje dokładne obliczenia zgodnie z istniejącymi wzorami empirycznymi.

- Graphanalytical. Połączenie metod matematycznych i graficznych.

- Tabelaryczne. Wybór wartości odpowiadających danym warunkom pracy w specjalnych złożonych tabelach.

- Maszyna Korzystanie z oprogramowania.

Najbardziej odpowiedni jest wybierany przez wykonawcę, w zależności od zadań i procesu produkcji masowej.

Metoda matematyczna

Warunki skrawania są obliczane analitycznie podczas toczenia. Formuły istnieją coraz bardziej złożone. Wybór systemu zależy od cech i wymaganej dokładności wyników błędnych obliczeń oraz samej technologii.

Głębokość oblicza się jako różnicę grubości przedmiotu obrabianego przed (D) i po (d) obróbce. Dla prac podłużnych: t = (D - d): 2; a dla poprzecznego: t = D - d.

Dopuszczalna pasza jest ustalana etapami:

- liczby zapewniające niezbędną jakość powierzchni, S cher;

- pasza uwzględniająca cechy narzędzia, S p;

- wartość parametru, biorąc pod uwagę szczególne zamocowanie części, S det.

Każda liczba jest obliczana na podstawie odpowiednich wzorów. Jako rzeczywisty posuw wybierz najmniejszą z otrzymanych S. Istnieje również formuła uogólniająca, która uwzględnia geometrię frezu, określone wymagania dotyczące głębokości i jakości toczenia.

- S = (C s * R y * r u): (t x * φ z2), mm / obr.;

- gdzie C s jest parametryczną charakterystyką materiału;

- Ry jest podaną szorstkością, mikronami;

- r u jest promieniem na górze narzędzia tokarskiego, mm;

- t x - głębokość toczenia, mm;

- φ z to kąt na końcu noża.

Parametry prędkości obrotu wrzeciona są obliczane zgodnie z różnymi zależnościami. Jeden z podstawowych:

v = (C v * K v): (T m * t x * S y), m / min, gdzie

- C v jest współczynnikiem złożonym podsumowującym materiał części, frez, warunki procesu;

- K v jest dodatkowym współczynnikiem charakteryzującym cechy toczenia;

- T m - trwałość narzędzia, min;

- t x - głębokość cięcia, mm;

- S y - posuw, mm / obr.

W uproszczonych warunkach i w celu ułatwienia obliczeń można obrócić prędkość obracania przedmiotu obrabianego:

V = (π * D * n): 1000, m / min, gdzie

n jest prędkością wrzeciona maszyny, obr / min

Wykorzystana moc urządzenia:

N = (P * v): (60 * 100), kW, gdzie

- gdzie P jest siłą cięcia, N;

- v - prędkość, m / min.

Podana technika jest bardzo pracochłonna. Istnieje wiele różnych formuł o różnym stopniu złożoności. Najczęściej trudno jest wybrać odpowiednie do obliczenia warunków skrawania podczas toczenia. Podano tutaj przykład najbardziej uniwersalnego z nich.

Metoda tabeli

Istotą tej opcji jest to, że wskaźniki elementów znajdują się w tabelach normatywnych zgodnie z danymi źródłowymi. Istnieje lista katalogów, w których podawane są wartości posuwu w zależności od parametrów parametrycznych narzędzia i przedmiotu obrabianego, geometrii noża oraz określonych wskaźników jakości powierzchni. Istnieją odrębne normy zawierające maksymalne dopuszczalne ograniczenia dla różnych materiałów. Współczynniki początkowe niezbędne do obliczenia prędkości są również zawarte w specjalnych tabelach.

Technikę tę stosuje się osobno lub równocześnie z techniką analityczną. Jest wygodny i dokładny w zastosowaniu do prostej seryjnej produkcji części, w indywidualnych warsztatach i w domu. Pozwala operować wartościami cyfrowymi przy minimalnym wysiłku i początkowych wskaźnikach.